歡迎訪問蘇州安峰環(huán)保科技有限公司官網(wǎng)

目前在江蘇化工領域當中產生的高鹽廢水排放量比較多。通常在高鹽廢水中含有金屬銅離子、硝酸銨等成分,在經(jīng)過化學結晶處理后,能夠析出固體物質,進行潛能回收,具備將整個廢水處理效率提升等效果。現(xiàn)階段在高鹽廢水處理技術上基本上以反滲透、過濾技術還有蒸發(fā)結晶為主要處理技術。

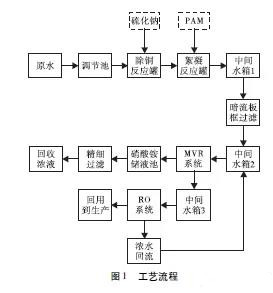

接下來主要以化工高鹽廢水處理工藝為核心,本次以化肥廠為案例介紹下:通常高鹽廢水在蒸發(fā)濃縮之后硝酸銨的濃度是30%左右。然而MVR的冷凝水在經(jīng)過反滲透(RO)系統(tǒng)處理后可以達到生產用水標準,廠房能夠進行回收使用,之后RO系統(tǒng)的濃縮水會重新進入廢水處理系統(tǒng)。有關于整個工藝可以實現(xiàn)廢水零排放,具體的工藝流程可以看如圖1所示。

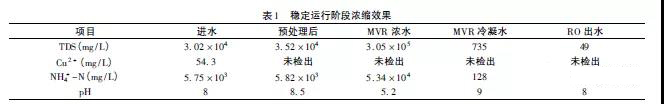

結果與分析

在廢水預處理的過程中加入了過量的硫化鈉去除銅離子,處理效果如下:原水、調節(jié)池、中間水箱1銅離子濃度分別為54.3mg/L、51.7mg/L和0.21mg/L,中間水箱2未檢出銅離子。

從以上數(shù)據(jù)可以看出,原水進入調節(jié)池靜置一段時間后,少部分銅離子由于化學反應沉降到底部,上層澄清液銅離子濃度有所下降;經(jīng)絮凝反應后中間水箱1銅離子濃度已經(jīng)非常低,而經(jīng)過濾后中間水箱2未檢出銅離子,達到較好的去除效果。

MVR工藝設計為連續(xù)過程,但調試階段為盡快達到最大濃縮倍數(shù),需要封閉式運行,即設計進水流量為0.7t/h,關閉濃縮液出水,冷凝水出水量約0.5~0.6t/h。通過這種方式來盡量達到蒸發(fā)器設計要求的濃縮倍數(shù)。

為了監(jiān)測MVR系統(tǒng)的正常運行,在系統(tǒng)內安裝了4個溫度探針,分別指示:蒸發(fā)器內濃水的溫度(T1)、水蒸氣的溫度(T2)、水蒸氣經(jīng)過壓縮機增溫增壓后的溫度(T3)和濃水與壓縮蒸汽換熱后的溫度(T4)。在硝酸銨廢水蒸發(fā)濃縮過程中,每2小時監(jiān)測一次各溫度的變化與水質的變化(共20次)。同時,設置了一個試驗,在常壓下對硝酸銨廢水進行蒸發(fā)濃縮,驗證廢水蒸發(fā)后的沸點(T0)變化,結果如圖2所示。

從圖2可以看出,隨著硝酸銨濃度的增大,蒸發(fā)濃縮液的溫度也隨之升高,這是因為硝酸銨溶液的沸點隨著濃度的增大而升高,導致溫升增大,因此蒸發(fā)濃縮的倍數(shù)越大,蒸發(fā)時間越長,耗能越多。從T2與T3比較可以知道,蒸汽壓縮機增溫效果為4~5℃。從T3與T4的差值比較可以了解換熱器的換熱效率,若T3遠高于T4,說明換熱器的換熱效率下降,從而判斷換熱器發(fā)生堵塞現(xiàn)象,要進行清洗。T0為正壓沸點試驗數(shù)值,通過T0與T1的比較,可以知道它們之間的差值在10度左右,通過負壓法可以降低硝酸銨廢水的沸點,降低能耗,保證設備的穩(wěn)定運行。

工程總的運行效果

該工程于2012年4月投入使用,至今已經(jīng)正常運行6個月,最高廢水處理量達到1t/h,該工程的物化過濾去除銅離子的效果較好,MVR工藝滿足硝酸銨濃縮要求,硝酸銨濃液外運作為生產化肥的原料,MVR冷凝水經(jīng)過RO系統(tǒng)處理后,TDS和NH+4-N的值較低,水質達到廠方要求,可作為生產用水,整個工程實現(xiàn)了廢水零排放的目的。

綜合能耗:MVR系統(tǒng)32kW,其他用電設備17.5kW,綜合耗電49.5kW,以當?shù)仉娰M計算,噸水綜合處理成本約為40元。

從以上的案例可以看出,化工領域高鹽廢水處理系統(tǒng),一年下來創(chuàng)收可以達到幾千萬。具體來說的話能夠為企業(yè)節(jié)省40元/噸的水費,按照每天50噸的廢水來計算的話,一天節(jié)省廢水2000元。其實安峰環(huán)保關于在處理高鹽廢水的案例上比較多,之后會針對江蘇地區(qū)化工廢水進行詳細的介紹。