輪胎企業生產中產生大量有機廢氣,刺激性大、異味感強烈,檢測后可以發現酸性氣體超標,排放出去造成大氣污染。輪胎企業減少有機廢氣排出在生產工藝中優化,有機廢氣治理工藝優化、有機廢氣監測等流程,這些都是企業負責人需要關注的重點。

1輪胎生產工藝流程

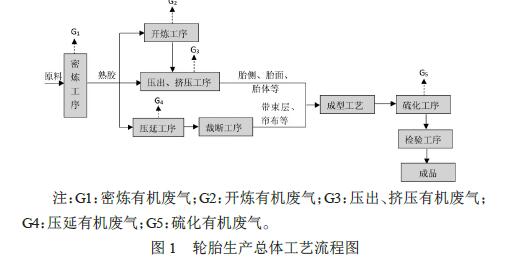

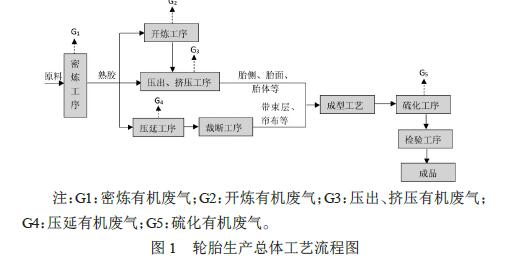

根據對天津不同輪胎生產企業的走訪調查,輪胎的生產工藝一般以生膠開始煉膠,采用一段法或者兩段法工藝煉制熟膠。熟膠用于簾子布、胎側、胎面、胎體、帶束層等各部分的擠出、壓延出型,再通過成型機將各部分組合形成輪胎的形狀,然后經過硫化機硫化后出成品,最終經檢驗后包裝入庫。

以某企業為例,經過對輪胎生產企業工藝流程的梳理,可知輪胎企業的主要有機廢氣產生的節點見下圖。

2有機廢氣治理措施介紹

現有一般輪胎制造企業對密煉、擠出、壓延、硫化等工位段均采用軟簾布設計,將設備進行封閉,使產生的廢氣經過集中收集后通過“除塵預處理+UV光解催化+生物噴淋”或“除塵預處理+低溫等離子+UV光解凈化+ACF吸附”措施進行凈化處置,再通過排氣筒排放。

第一套廢氣裝置工藝簡述如下:

①除塵預處理:為保證UV紫外燈管的使用壽命和效果,UV設備前段設有預處理段,主要作用是過濾進氣中的油煙和粉塵。預處理段采用高效過濾棉,采用抽拉式結構,便于更換。

②UV光催化系統:UV光催化工藝是光氧化和催化氧化的結合,通過光催化反應器完成。

③生物洗滌系統:生物洗滌廢氣利用液體吸收和生物處理的組合作用進行降解有機廢氣。

該套廢氣處理裝置主要處理密煉過程中產生的粉塵、密煉有機廢氣,該類廢氣中粉塵主要通過布袋除塵器進行預處理,有機廢氣中非甲烷總烴、VOCs先經過UV光解將大分子有機物降解為小分子有機物,再進入生物噴淋系統處理,通過微生物將小分子有機物進一步出力為無害的二氧化碳和水,并轉化為微生物的食物。

第二套廢氣裝置為模塊化設施,工藝簡述如下:

①預處理模塊:煙氣首先進入預處理模塊,預處理模塊采用高效油氣分離裝置,將煙氣中焦油與氣體進行分離。

②等離子凈化:經過預處理模塊處理后,煙氣進入設備的核心處理區域—等離子凈化區,在等離子凈化區,大部分異味分子被等離子轟擊、氧化后變成無毒、無色、無味的氣體。

③光化學模塊:本項目光化學模塊是光氧化和催化氧化的結合,通過光催化反應器完成。

④ACF凈化:ACF(碳纖維)以含碳纖維為原料制成,含碳纖維經過高溫活化,使其表面產生納米級的孔徑,增加比表面積,從而改變其物化性能。活性碳纖維上布滿微孔,對有機氣體吸附能力比顆粒活性炭在空氣中高幾倍至幾十倍;特別是對低濃度的廢氣吸附能力表現優異。

該套廢氣處理裝置主要處理壓延、擠出、硫化過程中產生的有機廢氣,該類有機廢氣的特點是污染物濃度低,風量大,采用低溫等離子凈化器先處理一部分廢氣,再進入UV光解系統,再處理一部分廢氣,最后上一套碳纖維裝置作為保險,滿足最終的廢氣處置要求。

3有機廢氣治理措施監測分析

通過對部分輪胎企業采用上述兩種廢氣處理裝置對生產過程中產生的有機廢氣進行處理,通過現狀監測,可知兩種廢氣處理裝置均有良好的處置效率,可滿足《工業企業揮發性有機物排放控制標準》(DB12/524-2014)表2·輪胎企業排放限值要求,也可滿足《橡膠制品工業污染物排放標準》(GB27632-2011)中表5·大氣排放限值要求。

由上表可以看出,在類似橡膠生產企業中,采用上述有機廢氣處理設備對有機廢氣進行處理,非甲烷總烴凈化效率為70.2~91.7%之間;VOCs凈化效率為70.7~70.7%之間。

4輪胎制造企業有機廢氣治理管理

經過對幾家輪胎企業的監測數據可知,輪胎有機廢氣污染強度不大,但是污染排放量大,每家企業均涉及十幾~二十幾根排氣筒排放有機廢氣,因此加強有機廢氣治理和管理不容忽視。根據《工業企業揮發性有機物排放控制標準》(DB12/524-2014)中規定:若單套有機廢氣處理裝置排放風量大于等于60000m3/h,應安裝在線監測系統,并與環保部門聯網,有利于直觀監測廢氣排放情況。另外根據《排污單位自行監測技術指南總則》(HJ819-2017)中規定:重點行業應加大日常監測頻次,對于輪胎類企業廢氣排氣筒監測頻次應為每年兩次,冬季和夏季各一次。根據《固定污染源排污許可分類管理名錄(2017年版)》中規定:橡膠制造業應在2020年底前完成排污許可證申請,要求企業持證、按證排污。

有機廢氣排量中有機廢氣占有較大比重,橡膠行業也成環評部門重點檢測部門。有機廢氣處理工藝采用“預處理+生物噴淋+過濾棉吸附”或“預處理+低溫等離子+UV光解”為主,對有機廢氣中的有害成分可以有效過濾。有機廢氣處理要由治理為主,改為防治相結合的方法,這些對整個行業有機廢氣有效治理起到積極的作用。