項目背景:

脫模廢水主要是COD超標對水質的污染比較嚴重,脫模廢水想要達到零排放,就需要對廢水進行預處理。之前企業對于此類廢水的處理,進行大比例稀釋,達到可以排放的比例再進行排放出去。此種方法后來被國家明令禁止。目前,安峰環保對于脫模廢水的處理,是通過廢水處理設備處理后排放至標準。脫模廢水處理采用化學法或生物法降解方法處理。常熟開發區某外資企業,因工廠擴產需求,需增加壓鑄產線,生產過程中會產生大量脫膜廢水,依環保規定需對此廢水進行氮、磷零排放。安峰公司最終獲得客戶認可并負責從工藝設計到安裝實施該項目。

一、說明:

1.1脫膜廢水原水質參考

| 序號 | 項目 | 單位 | 水質 |

| 1 | PH | 6.57 | |

| 2 | COD | mg/L | <2000 |

| 3 | 電導率 | us/cm | 4780 |

| 4 | TN | mg/L | <300 |

因生產產生的脫膜廢水中含有氮元素,環保局要求做到“零排放”。

零排放:就其內容而言,一方面是要控制生產過程中不得已產生的廢棄物排放,將其減少到零;另一方面是將不得已排放的廢棄物充分利用,最終消滅不可再生資源和能源的存在。從20世紀70年代工業部門就開始摸索“零排放”,那時主要指沒有廢水從工廠排出,所有廢水經過二級或三級污水處理,除了回用就只剩下轉化為固體的廢渣。零排放技術是綜合應用膜分離,蒸發結晶和/或干燥等物理、化學、生化過程,將廢水當中的固體雜質濃縮至很高濃度,大部分水已返回循環回用,剩下少量伴隨固體廢料的水,選擇以下任何一種深度處理。

a.蒸發/結晶

b.蒸發/干燥

c.太陽蒸發池自然蒸發

d.用于生產副產品,進入固體產品

e.噴入焚燒爐作為垃圾處理

f.被固體廢料(例如飛灰)吸收,作為固體廢料處

根據目前的原水水質,同時為了降低環境成本,也為了節約水資源,考慮到占地、廢水回用等因素。安峰公司做了大量的試驗,在和業主的多次溝通后決定采用預處理+蒸發干燥處理作為本次除氮的主要工藝。

二、工藝方案:

工藝設計思路:

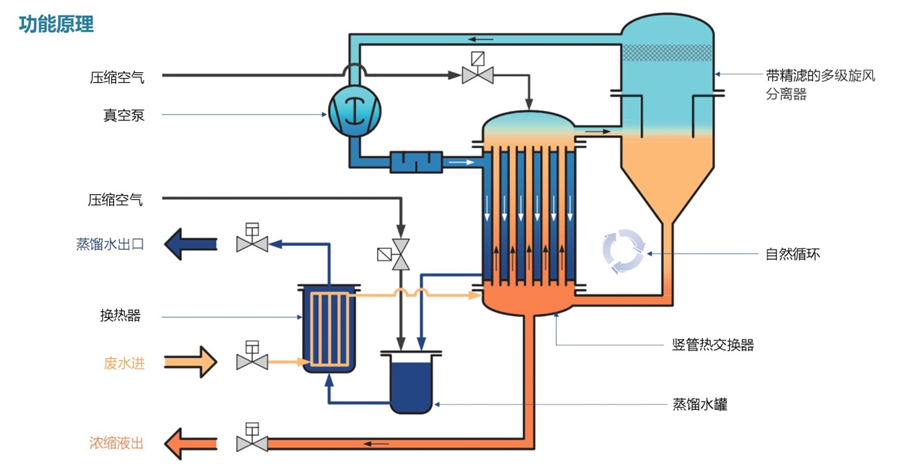

廢水“零排放”使用低溫蒸發設備,前端增加預處理系統,降低廢水中的油脂含量及大顆粒懸浮物,預處理后廢液進入蒸發設備,清液回收至生產工藝系統,濃液委外處理,達到零排放的工藝。

2.1廢水“零排放”處理流程圖:

2.2工藝說明:

處理裝置可分為以下四個單元:

預處理單元(膜處理濃縮),“零排放”處理單元(蒸發設備)、出水收集及回用單元、設備維護單元,從而保證設備穩定運行,處理水達標回用。

a、預處理單元:原水經由隔油、除渣、調節pH處理,減少進系統的大顆粒并降低設備結垢可能性。

b、“零排放”處理單元:預處理單元的廢水進入蒸發設備,達到零排放,回用的目的,廢水出水率90%以上。

c、出水收集及回用單元:出水清水部分回用至工藝用水環節,濃縮液最終委外處理,降低委外成本,達到零排放的目的。

d、設備維護單元:為防止設備結垢、提高設備使用壽命,需配備相應化學藥劑添加(阻垢劑、清洗劑、消泡劑等)。

2.3設備介紹

c、蒸發設備(下圖)

設備介紹:

現場照片:

運行能耗及收益情況:

| 項目 | 目前運行費用(元/噸水) |

| 委外費用 | 3000 |

| 項目 | 預估運行費用(元/噸水) |

| 電費、水費、耗材及維護 | 200 |

| 委外費用(按90%處理效率計算) | 300 |

| 總計 | 500 |

備注:該客戶每年約產生1300噸含氮廢水,如果全部委外處理大約會產生:3000*1300=650萬元,

采用我司設計的“零排放”工藝,每年運行費用大約:550*1300=71.5萬元,節約578.5萬元,設備投資回報率非常可觀。

目前該區域現代機械加工工業的壓鑄等機加工行業工藝中會有脫模劑的使用,但通常工廠脫模廢水年產量會低于5000t,考慮到小水量的廢水單獨建立廢水站會產生占地大、管理成本高、效果難以有效保障等因素,結合工廠精簡管理成本的原則,我司設計的“零排放”方案的優點在于可完全實現“無人值守”的目標,且設備運行極其穩定(出水率90%以上且設備不產生結垢情況),設備集成度高使得占地面積大大縮減(可實現在生產現場安裝);不僅帶來顯著的處理成本的降低,同時給企業帶來更多管理上的方便。