現今隨著國家對于環保關注度的不斷增強,對于金屬表面廢水嚴格要求需經過凈化處理才能夠滿足相關排放需求。金屬表面廢水產生的原因,是來自于各類的金屬在長時間的放置后產生氧化皮,因此為了將氧化皮去除并且在金屬加工時為了讓金屬表面形成一定的效果會對金屬進行酸洗、電鍍、還有硫化等,因此在生產中會產生大量的含有各類重金屬并且帶有酸、堿等有害物質廢水。而由于現今工廠對于金屬表面廢水處理方案形式單一,處理中不僅凈化周期長,而且成本高容易引起水體的二次污染,不能有效滿足更高的水質凈化處理要求。

廢水處理工藝流程

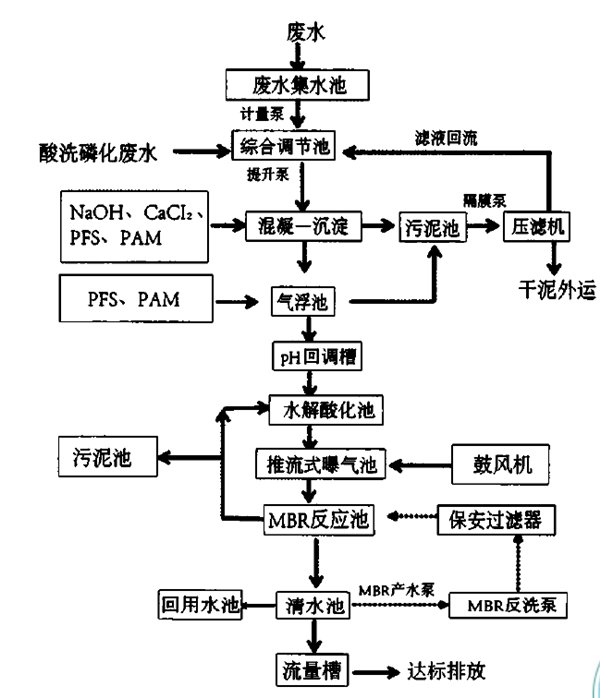

由于對于金屬表面廢水處理后的廢水包含著各種包含著重金屬例如鹽類、酸、堿等各種物質,各類化學物質多,通過單一處理工藝不能達到凈化目的,與此同時各類化學試劑也會讓廢水的凈化處理成本變高,給企業的生產經驗巨大的經濟壓力,因此,下文提到的混合廢水處理工藝是基于化學凈化處理的基礎上增加了沉淀處理還有生物處理,根據綜合凈化處理來實現深度凈化處理的效果,下面是新的廢水處理工藝流程圖:

由上圖所示,此工藝流程結合了氣浮池凈化處理方案、混凝沉淀凈化處理方案還有化學反應凈化處理這三種廢水處理模式。在這過程中,通過監測每日廢水生產情況,按時將廢水排入廢水收集水池內,根據計算泵對水池中的廢水存量進行監測。在此處理工藝中產生的酸洗磷化廢水量大于其他廢水量,因此為了保持對廢水處理的一致性,

需要單獨設置一個綜合調節池,按照相應比例將磷化廢水與其他廢水進行均勻混合。通過提升泵將統合調節池內混合均勻的廢水抽入混凝沉淀池中,在水池中的第一凈化池添加氫氧化鈉,并且將廢水的PH值調整到8~9.5之間,之后再第二凈化室內加入混凝劑和除磷劑,在化合物的影響下與廢水中的磷酸根離子產生反應,生產絮狀混合物,之后在第三凈化室加入絮凝劑,產生固態沉淀物并輸送到污泥池內。

經過混凝沉淀后的廢水再被輸送到氣浮池內,在氣浮池中加入絮凝劑對廢水進行氣浮沉淀處理,之后將固態沉淀物排入到污泥池,之后再將其他廢水排入到PH回調槽進行酸解處理,之后將廢水的PH值調整到7左右,之后再進入水解酸化池,廢水進入到缺氧的酸化池中,從而降低廢水中的有機污染物,降低廢水的內氮量。之后酸化的廢水進入到推流式曝氣池中,利用好氧生物將廢水的有機物進行吞噬,之后對廢水進行凈化處理,再這樣的過程中使用鼓風機不停地送入空氣,保證在富氧狀態下,增強生物降解的效果。

廢水經過生物降解后要進入MBR池中,由于池內含有過濾膜,過濾膜件采用微濾膜過濾,這種過濾方式可以將廢水中的沉淀和過濾集中在一起,既能過濾所有懸浮物,又能有效地避免膜孔的堵塞,所以采用微濾膜工藝處理的水體可以完全達到反滲透工藝的要求。

該工藝方案是目前比較成熟的反滲透工藝技術方案,能夠實現將水中的重金屬離子全部去除,并且廢水經過反滲透處理后,出水重金屬能達到離子含量為零,回水水質標準為《城市污水再生利用工業用水水質》中工藝與產品用水的標準。

以上是關于一種新的金屬表面處理車間的廢水處理工藝方案,若想了解更多關于表面廢水處理工藝,歡迎關注安峰環保官網,謝謝。