項目概況:冷卻劑(乳化乳化劑)是一種國產熱軋有色潤滑材料。本品可回收利用,但過一會兒就會老化。進口型乳膠制品的使用壽命一般為幾年或十幾年,國產型乳膠制品的使用壽命一般為半年。失效后的廢乳呈灰白色,經靜置處理后的液面上有一層黑油,水質分析表明,黑油中含有有機物和石油等污染物。老化后的乳化液通常被稱為有色金屬加工企業廢乳液,一直是嚴重污染環境但無法有效解決的問題。簡述乳化廢水處理工程實例。廢棄乳膠的來源和危害

主要來源

金屬材料和合金材料等多種潤滑油,需加工各種機械零件。鋸末形變工藝中所用潤滑劑為金屬形變潤滑劑,鋸末形變工藝中所用潤滑劑為切削液。

金屬潤滑油可分為油基和水基。油類潤滑劑主要包括礦物油,動植物油或其混合物。可溶于水的潤滑劑有:可溶性油、半合成液體和合成液體。可溶性油(又稱乳化液)是由礦物油(或植物油)、水、乳化劑、添加劑組成的乳狀液。廢液處理困難,經常引起很多問題。這一提到的乳化劑實際上是指可溶性油(乳化劑、半合成樹脂和合成樹脂)。主要產業為機械加工行業,涉及機電、有色金屬加工、冶金、鍛造、鑄造等行業。

主要有害成分及危害性

金屬加工過程中使用的乳狀液形成的潤滑劑(可溶性油)主要成分包括油、乳化劑和添加劑。切削液以水為主體,但產生的廢液中含有廢皂液、乳化油/水、烴/水混合物、乳化液(膏)、切削劑、冷卻劑、潤滑劑等有害物,而且在使用過程中由于細菌作用會發生腐敗,所以它的毒性和污染性大大增加。不同潤滑劑乳狀液情況差異很大,一般屬于含有機物和油多、COD值和BOD值均大的廢水,而且廢水中含有金屬屑、砂粒等多種污垢,會嚴重污染水源。因此,切削廢液儲存與處理不當,將嚴重威脅市民的身體健康,影響城市形象和環境。

設計參數

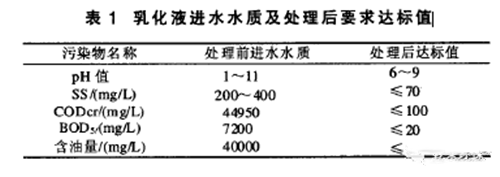

車間軋機定期排放“老化”后的乳化液,3個月~6個月排放1次,每次最大量50m,。排放水質及要求處理后的標準(國家污水綜合排放一級標準)詳見表1。

處理工藝流程及選擇

常用工藝

目前國內常用的乳化液處理工藝有:

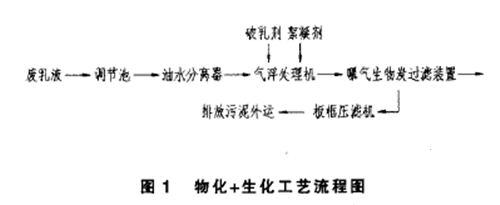

1)物化+生化

見工藝流程圖1。該法適用于大多數乳化液。優點是適應性強,出水水質好;缺點是運行管理相對復雜,對操作人員要求高。

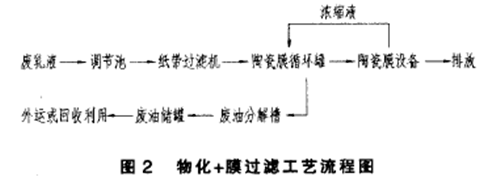

2)物化+膜過濾

見工藝流程圖2。該法是目前國內新興的一種工藝。優點是操作穩定,系統本身不產生污泥,可回收的廢油濃度較高,設備緊湊,占地小,維護管理方便;缺點是一次性投資大,濃縮液與反洗水難處理,膜孔易堵塞。

工藝選擇

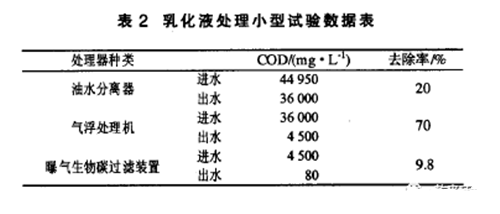

經過對上述工藝的分析比較及乳化液處理的小型試驗結果(見表2),本著安全性、經濟性、適用性的原則,選用物化+生化處理7-藝。

破乳劑的選用及投加

前面敘述的乳化液的主要成分為礦物油(或植物油)、水、乳化劑、添加劑等,其化學性能非常穩定。因此,處理的難點就在于破壞其化學穩定性,這就要投加破乳劑。乳化液廢水多為水包油型,乳化劑上的親水端在水中會離解而帶負電荷,造成油珠無法聚析,因此破乳劑應使用以高電荷陽離子為主體的絮凝劑,同時應設法加強絮體的密實度及強度,便于沉淀或氣浮處理。乳化劑的種類不一樣,選用的破乳劑也不盡相同,在實際選用中,要根據乳化劑的結構和性質進行實驗分析。

通常,鐵鹽和鋁鹽的凝聚作用可以有效地破壞乳化液。最近,據報道,聚硫酸鐵、聚硅酸復合凝聚劑處理高濃度乳化液廢水具有良好的破乳效果,具有廣泛的pH值適用范圍,藥劑消耗量低,但鐵和鋁沉淀難以脫水的氫。

氧化泥,增加了油泥的處理難度,降低了處理成本。目前我國的乳化處理多采用有機破乳劑,一般反應性有機破乳劑的破乳效果較好,可用于多種品種,但操作成本較高。除選用合適的破乳劑外,加入點各不相同。

乳劑的放置直接影響破乳效果。無機破乳劑一般在15-30分鐘內發生,而有機破乳劑一般在5-10分鐘內發生,因為破乳劑與乳化廢水的化學反應時間不同。

針對該項目乳化廢水的實際情況,提出了一種水溶性聚丙烯酰胺類絮凝劑和氯化鋁氯化無機鹽破乳劑。實驗證明破乳效果較好。

運行效果及經濟效益分析

處理后的乳化廢水綜合排放達到國家一級排放標準。到目前為止,處理系統運行穩定。

每天24小時的污水處理費用為:6千瓦總裝機容量,5千瓦油水分離器,5千瓦板框式壓濾機,以及24小時運行的生物炭曝氣過濾設備。一天64公斤,每公斤0.6元,每噸1.6元。操作費用高昂。

公司電話:400-058-1098

公司傳真:0512-82175780

公司郵箱:service@anfengtech.com

公司地址:蘇州工業園區唯文路8號D棟